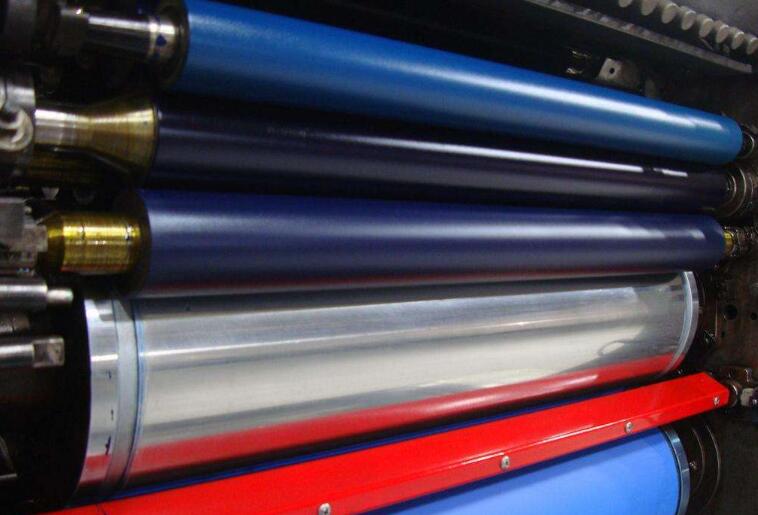

1.墨辊

印品能否获得均匀的墨色,胶辊质量至关重要。承印彩色印品的机器上一般装有传墨辊、匀墨辊和着墨辊3种,其中对墨色浓淡影响最大的是传墨辊和着墨辊。而墨辊的弹性、黏性、圆心度、硬度和表面光洁度如何,很大程度上决定了印品墨色质量。若着墨辊弹性差、黏性不足、辊体偏心、胶体过硬以及胶体光洁度差等情况存在,印刷过程中容易造成油墨涂布不均匀或不稳定现象,使各印张印刷墨色不一致。所以,印刷彩色产品时应采用质量较好的胶辊,才能确保每一印刷周期涂布于版面上的油墨保持基本一致。若印刷大宗产品,印刷中应适时对胶辊进行清洗,使滞留在胶辊上的纸尘、杂质得以清除,以确保油墨均匀涂布,防止产生印刷色差。

另外,应调整好墨辊与串墨辊的接触位置,一般自动印刷机设有几组串墨装置,以实现均匀输墨。如果胶辊与串墨辊接触不良,势必造成传墨不均匀、不充分,使印品横向版面墨色出现浓淡不均。对此,应调整胶辊两端的轴头,使胶辊和串墨辊间达到均匀的接触状态。

此外,还要调整好着墨辊和印版间的接触位置。若着墨辊调得过高,版面得不到均匀、充足的油墨涂布量,容易因着墨辊在版面打滑而产生印刷杠痕。若着墨辊调得过低,版面上的墨层将被刮到印版拖梢部位,造成印品墨色前淡后深,即叼口部位墨色偏淡,拖梢部位墨色偏深。着墨辊与印版应调整成平行而又均匀接触的状态。

2.润版因素

印刷时若润版不适也容易出现色差现象。如水辊偏心时,由于其与版面接触不一致,就容易使版面供水量大小出现差异。此外,水辊绒套若已老化或吸附油墨、杂质时,将会影响印刷版面水分的均匀输送。这些不良情况都会破坏版面油墨的均匀和稳定传递,使印品墨色出现差异。所以,润版系统应经常清洗水墨辊,对已老化的水辊绒套应予以更换,才能较好防止印刷色差的产生。